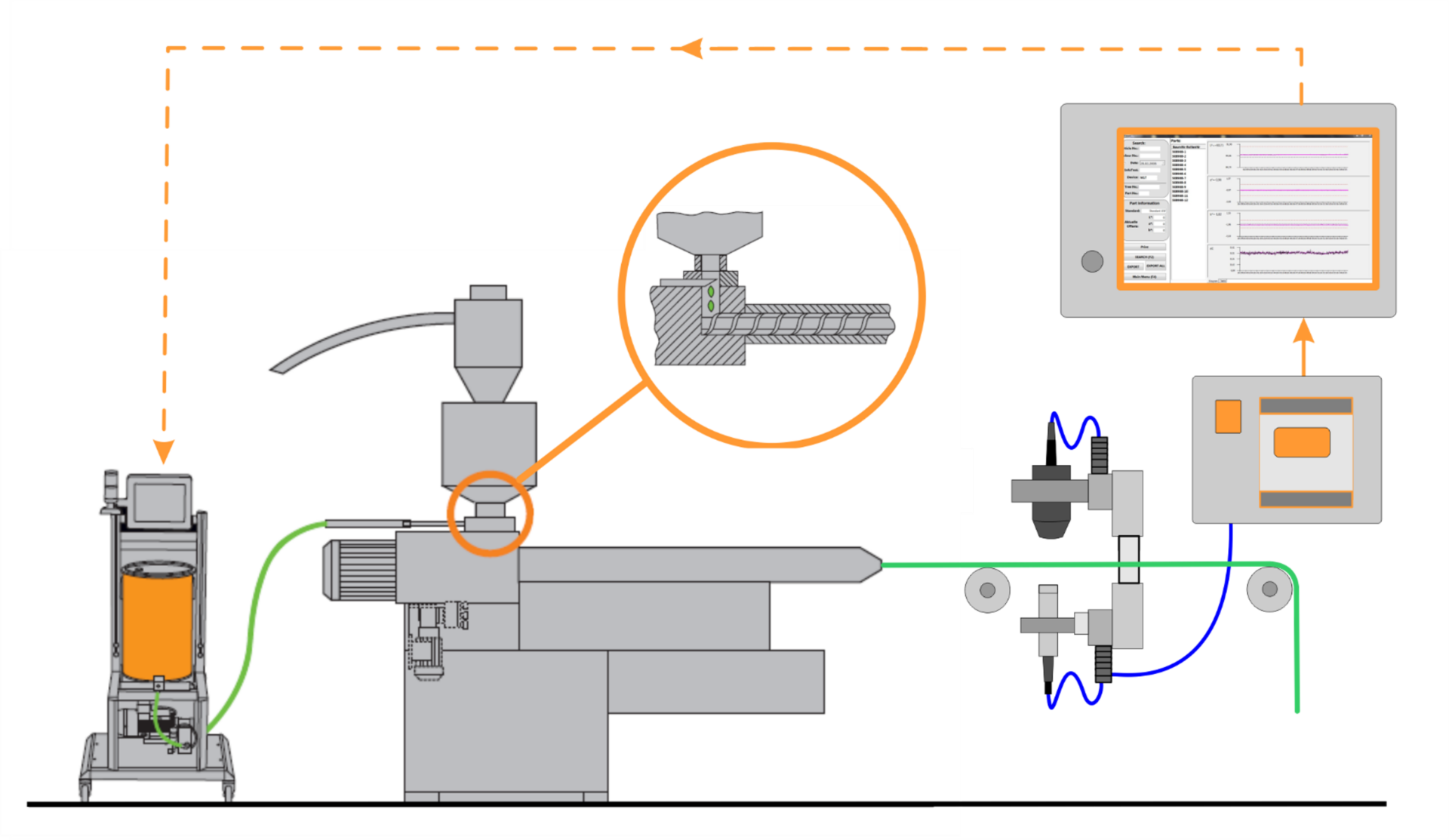

REPI bietet eine Reihe von Dosiereinheiten und Analysegeräten, die den Benutzer bei der Verwendung von REPI- Farben und -Additiven unterstützen.

Die Dosiereinheiten eignen sich sowohl für Spritzguss- als auch für Extrusion. Diese Instrumente gewährleisten maximale Präzision und ständige Kontrolle des Dosierungsprozesses. Zahnradpumpen mit unterschiedlichen Durchflussraten können einfach und schnell installiert und demontiert werden und ermöglichen eine einfache Reinigung.

Die REPI Dosiereinheiten können auch Teil komplexer und kundenspezifischer Steuerungssysteme sein, die auf die Bedürfnisse der Kunden zugeschnitten sind, wie beispielsweise das Colour Management System: ein Inline-Farbkontrollsystem für Extrusionsprozesse.

REPI bietet auch das Light Meter an, ein Analysegerät zur schnellen und zuverlässigen Überprüfung der Farbe und des Additivgehalts von PET-Preformen.